Gelochte Fassade

Thomas Geuder

4. November 2014

Das bestehende Gebäude «Cube I» wurde auf der nördlichen Seite (links) um das Fünffache der Nutzfläche, respektive um 10 500 m² Geschossfläche erweitert. (Foto: Damaris Betancourt)

Cube I samt dessen Erweiterung Cube II auf dem Werksareal der Novartis Pharma Schweiz AG ist vor allem ein Zweckbau, der aber eine hohe Wertigkeit vermittelt, erzeugt durch eine spezielle Fassadenverkleidung aus der Feder der Architekten OOS aus Zürich.

Von der Bauaufgabe «Zweckbau in einer Industriezone» erwartet der geneigte Architekturliebhaber im Normalfall nicht besonders viel. Funktionieren soll es eben; wie der Bau ausschaut, ist zweitrangig. So gesehen wäre dieses Thema damit auch schon abgehandelt, doch die Architekten von OOS aus Zürich und deren Bauherrenschaft sahen das bereits im Jahr 2010 gänzlich anders. Das Grundstück, auf dem Novartis Schweiz besagten Zweckbau erstellen wollte, befindet sich nämlich – einmal durch die Brille der Immobilienbranche gesehen – in bevorzugter Lage. Sprich: Ziemlich direkt am Rhein, mit einem kleinen künstlichen Hügel in direkter Nachbarschaft, der bespielt werden darf. Hier sollte Raum für Technik und deren Infrastruktur geschaffen werden, aber auch mit einem gewissen Anteil an Büros. Aus dieser Nutzung folgt zunächst, dass ein erheblicher Anteil der Gebäudehülle ohne Fenster auskommt, die Büroräume jedoch in Sachen natürlichem Licht einer hohen Arbeitsplatzqualität entsprechen müssen.

Am einen Ende von Cube II sind 44 Arbeitsplätze auf vier Stockwerken verteilt, von denen aus man auf das angrenzende Waldstück und auf den Rhein blickt. (Foto: Damaris Betancourt)

Um dem Ensemble die Wertigkeit zu verleihen, die Ort und Inhalt fordern, erhielten Cube I und drei Jahre später dessen Erweiterung resp. zweiter Bauabschnitt Cube II eine spezielle Fassade aus 3 mm starkem, korrosionsbeständigem Aluminium, dessen Perforierung gleich mehrere Fliegen mit einer Klappe schlägt: Sie ist Blickfang, bietet Schutz und ermöglicht eine effektive Belüftung der Innenräume. Zur Kühlung der zentralen Räume wird die Luft auf der einen Seite durch die Fassde eingesogen und die erwärmte Luft auf der gegenüberliegenden Seite wieder ausgegeben. Der eigentliche Beton-Baukörper selbst ist mit einer Wärmedämmschicht samt Wetterschutzfolie umhüllt. Mit einem weiteren Abstand von 60 mm sind dann die Aluminium-Paneele montiert. Dadurch entsteht genügen Platz für eine gute Hinterlüftung.

Die Trapezform führt auch zu einer hohen Stabilität der nur an wenigen Punkten aufgehängten Fassadenprofile. (Foto: Damaris Betancourt)

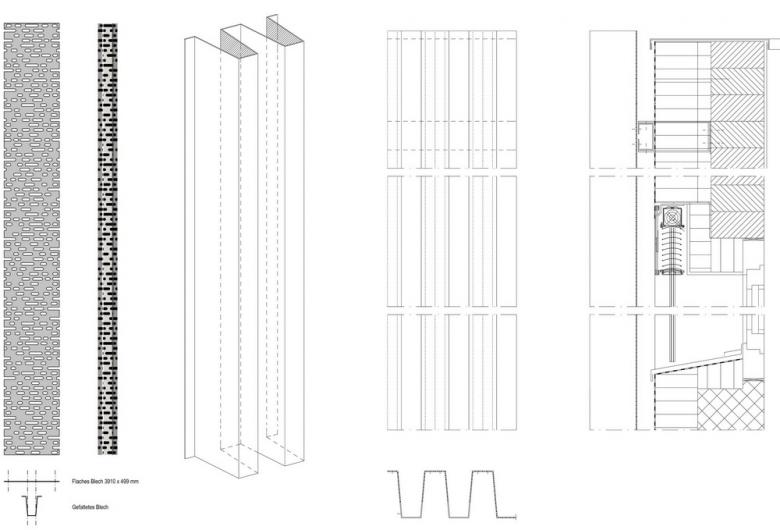

Spannend wird es dann bei der Fassadenverkleidung selbst: Sie besteht aus 3910 mm hohen und 180 mm breiten Aluminium-Trapezblechenpaneelen, perforiert mit unzähligen ovalen Löchern in unterschiedlichen Größen. Basis für diese komplizierten Profile waren 499 mm breite, Bronze Collinal eloxierte Aluminiumbleche, in die die ovalen Löcher per CNC-Stanzmaschine eingestanzt wurden. Aus dem Entwurf der Architekten für die Anordnung der Löcher – eine Referenz an die Lochkarten aus den Anfängen der Rechenmaschinen – wurden insgesamt 80 verschiedene Paneeltypen und 1770 Paneele entwickelt, wodurch sich letztendlich rund 1,8 Mio. Stanzvorgänge ergaben. 24 Stanzwerkzeuge benötigten für diesen Vorgang sieben Wochen. Zum anschließenden Falten der Bleche auf die Trapezform mit Winkeln von 94,77° mussten die eigenen Maschinen sogar umgebaut werden, weil die herkömmlichen Biegemaschinen die starken Bleche in der geforderten Länge nicht falzen konnten. Verantwortlich für die Erstellung der kompletten metallenen Außenhaut einschließlich Planung, Konstruktion und Montage des Unterbaus war die Scherrer Metec AG aus Zürich.

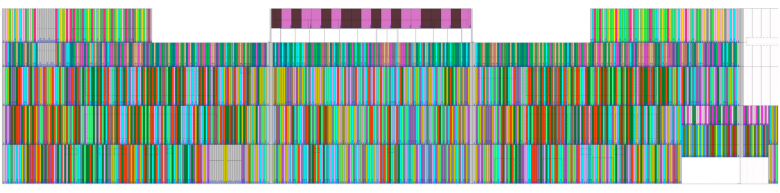

Um die Datenspur kontinuierlich auf die Paneele zu verteilen, wurden alle Profile per CAD zu einer planen Gesamtfläche ausgebreitet, darauf die Datenspur aufgezeichnet und die Fläche wieder in einzelne Paneele unterteilt. (Foto: Thomas Zueger / Scherrer)

Eine kleine Herausforderung war auch die Logistik vor Ort, da die «Datenspur» auf der Fassade sich von Paneel zu Paneel nahtlos fortsetzt und so jedes der 1770 Paneele eine exakte Position einnehmen musste. Die Architekten lösten dies mittels einer farblichen sowie numerischen Codierung, außerdem wurden die 40 kg schweren Paneele nach dem Biegen in der Reihenfolge ihrer Montage auf die Baustelle geliefert. Um dieses System durch alle Fabrikationsschritte durchzuhalten, erinnerten zusätzliche Warntafeln die Mitarbeiter daran, jede Charge auf der Palette exakt so zu belassen und ja keine Teile durcheinander zu bringen. Da soll noch mal einer behaupten, auf einer Baustelle herrsche ab und an ein Durcheinander! tg

2010 wurde zunächst der erste Bauabschnitt Cube I erstellt, bei dessen Planung die Erweiterung durch Cube II (im Bild rechts dahinter) eingeplant war. (Foto: Thomas Zueger / Scherrer)

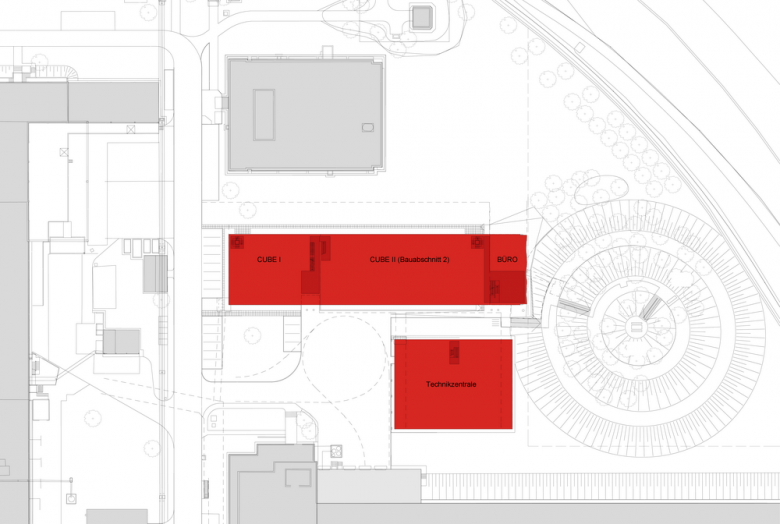

Lageplan (Quelle: OOS)

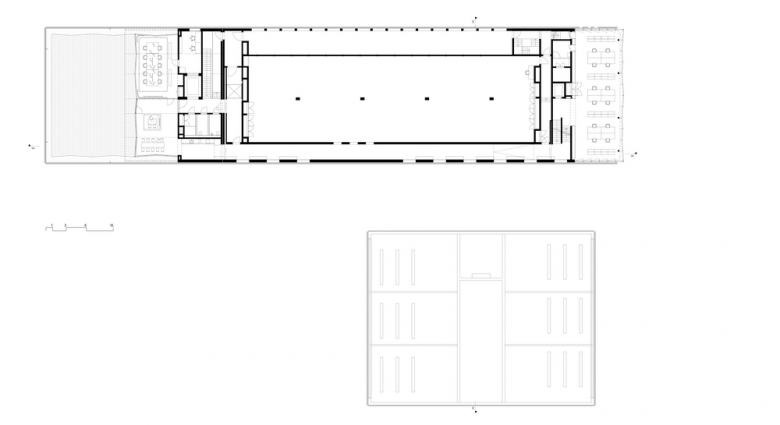

Grundriss 3. Obergeschoss (Quelle: OOS)

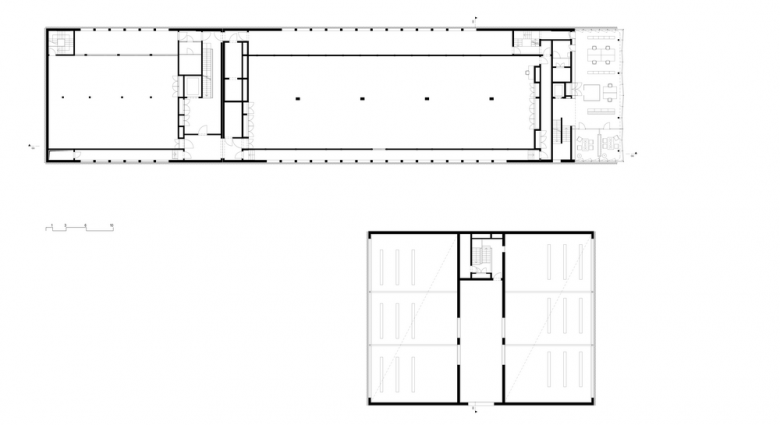

Grundriss 2. Obergeschoss (Quelle: OOS)

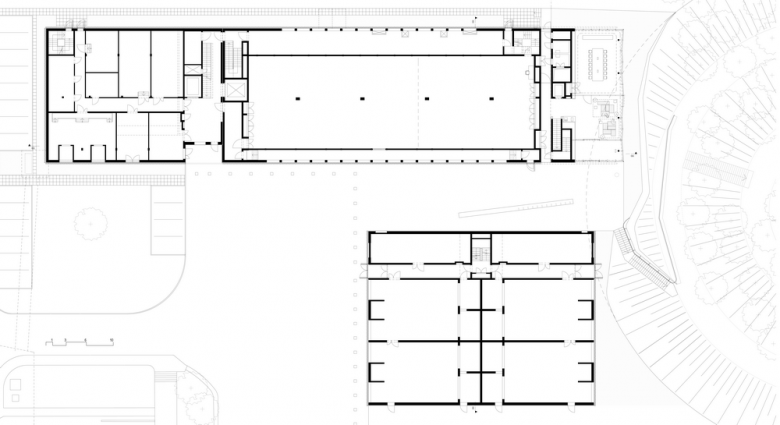

Grundriss Erdgeschoss (Quelle: OOS)

Detail Fassadenpanneel (Quelle: Scherrer)

Farb- und Zahlcodierung für die Montage (Quelle: Scherrer)

Der Erweiterungsbau Cube II sollte technisches Gebäude mit Büroanteil sein, entsprechend generierten die Architekten eine räumliche Atmosphäre, die aus der Beziehung zwischen Technik und Natur resultiert. (Foto: Damaris Betancourt)

Projekt

Service Center Cube I und Cube II

n.n., CH

Architekt

OOS AG

Zürich, CH

Hersteller

Scherrer Metec AG

Zürich, CH

Kompetenz

Fassade mit Aluminium-Trapezblech-Verkleidung

Generalplaner, Ausführungsarchitekt und Bauleiter Cube II

Zwimpfer & Partner

Basel/Zürich, CH

Bauherr

Novartis Pharma Schweiz AG

Basel, CH

Bauleiter Cube I

Wirz & Partner

Zürich, CH

Fertigstellung

2013

Fotografie

Damaris Betancourt

Thomas Zueger / Scherrer Metec

Projektvorschläge

Sie haben interessante Produkte und innovative Lösungen im konkreten Projekt oder möchten diesen Beitrag kommentieren?

Wir freuen uns auf Ihre Nachricht!

Praxis-Archiv

Alle Beiträge der Rubrik «Praxis»

Die Rubrik «Praxis» enthält ausschließlich redaktionell erstellte Beiträge, die ausdrücklich nicht von der Industrie oder anderen Unternehmen finanziert werden. Ziel ist die unabhängige Berichterstattung über gute Lösungen am konkreten Projekt. Wir danken allen, die uns dabei unterstützen.