Modular, seriell, vorgefertigt

Carsten Sauerbrei

8. março 2017

Vorgefertigte Modulbauteile wie Holztafelelemente ermöglichen kurze Bauzeiten und niedrige Kosten. (Bild: Brüninghoff GmbH & Co. KG)

Mit drei aktuellen Projekten zeigen die Architekten Werner Sobek, Florian Nagler und Andreas Heupel, wie es mit Hilfe von Typisierung und Vorfertigung gelingt, nicht nur schnell und kostengünstig, sondern auch mit hohem Gestaltungsanspruch zu bauen.

Der kostengünstige Wohnungsbau ist – neben dem Erreichen von CO2-Einsparzielen – das derzeit wichtigste Thema der deutschen Baupolitik. Zwischen 350'000 und 400'000 Wohnungen jährlich müssten, um den Bedarf an Wohnraum zu decken, nach Schätzung des Bundesbauministeriums errichtet werden. Bis 2020 fehlen pro Jahr mindestens 140'000 Wohnungen, so die Annahmen des Hauptverbands der Deutschen Bauindustrie. Das modularisiert-serielle Bauen mit hohem Vorfertigungsgrad wird daher immer öfter als Lösung des Wohnraummangels diskutiert, verspricht es doch schnelle Bauzeiten und günstige Kosten.

In Winnenden entstand auf Grundlage von hölzernen Wohnboxen eine Gemeinschaftsunterkunft für 200 Flüchtlinge. (Bild: Zooey Braun)

Gemeinschaftsunterkunft in Winnenden

Beim Stuttgarter Architekten Werner Sobek denkt man sicher nicht zuerst an kostengünstiges Bauen, ist er doch vor allem für seine prototypischen High-Tech- Leichtbau-Häuser wie das Aktivhaus B10 bekannt. Schaut man sich jedoch einen der Punkte seines Nachhaltigkeitskonzeptes Triple Zero®, das Zero Waste Building genauer an, erfordert dieser geradezu Konstruktionen aus leicht trennbaren, modularisierten Bauteilen. Daher ist es nur folgerichtig, dass das B10 auf Basis der Wohnmodule FlyingSpaces (von Schwörer Haus) zur Grundlage für die hölzernen Leichtbau-Wohnboxen wurde, die Sobek gemeinsam mit der fischerwerke GmbH 2016 neu entwickelte.

Die Wohnboxen werden inklusive Fenstern, Türen, Installation komplett vorgefertigt auf die Baustelle geliefert. (Bild: Zooey Braun)

Als Pilotprojekt der ersten Produktserie des 2016 gegründeten Gemeinschaftsunternehmens AH Aktiv-Haus GmbH entstand im letzten Jahr im schwäbischen Winnenden eine Gemeinschaftsunterkunft für bis zu 200 Geflüchtete, die später in Wohnungen für knapp 100 Personen umgewandelt werden können. Die zweigeschossige, städtebaulich aufgelockert geplante Wohnanlage besteht dabei aus insgesamt 38 Wohnmodulen. Davon dienen 34 Wohnzwecken, eines als Technikzentrale mit Waschküche und drei bilden einen Gemeinschaftsraum. Das Modulsystem beruht dabei auf dem Prinzip standardisierter Verbindungen, sodass einzelne Elemente in ihren Maßen, ihrer Ausstattung oder ihrem Design variieren oder auch zu größeren Einheiten zusammengelegt werden können.

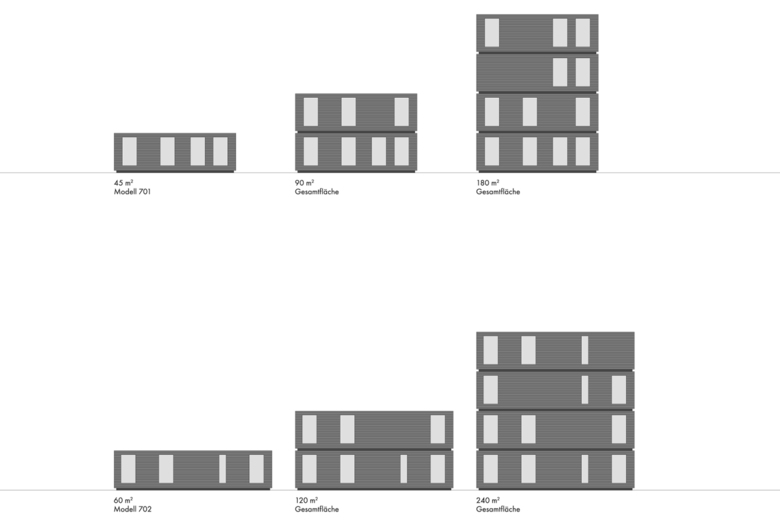

Die Module in zwei Größen eignen sich auch für den mehrgeschossigen Wohnungsbau. (Bild: Werner Sobek, Stuttgart)

Der Vorfertigungsgrad der Wohnboxen in Holzständerbauweise ist extrem hoch. Sie werden im Werk komplett vormontiert, inklusive Fußbodenheizung, Elektrik, sämtlicher Raumoberflächen, Bad und Küchenausstattung. Auf der Baustelle müssen nur noch Fundamente und der Hausanschluss hergestellt, sowie Vordächer, Außentreppen und Dachterrassen angebracht werden. Mit derzeit zwei verschiedenen Modulgrößen von 45 und 60 qm Grundfläche und der Möglichkeit der mehrgeschossigen Bauweise, eignet sich das Modulsystem sowohl für eine aufgelockerte suburbane, wie auch für eine verdichtete, innerstädtische Bebauung.

Auf einem Ortbetontisch entstanden vier Geschosse in Holzhybridbauweise. (Bild: Stefan Müller-Naumann)

Geschosswohnungsbau in München

Individueller, auf das Grundstück zugeschnitten und dennoch ebenfalls mit einem hohen Anteil an vorgefertigten Bauteilen planten Florian Nagler Architekten, München die «Parkplatzüberbauung am Dantebad». Mit dem Pilotprojekt der kommunalen Wohnungsbaugesellschaft GEWOFAG im Rahmen des städtischen Münchner Wohnungsbauprogramms für einkommensschwache Gruppen «Wohnen für Alle» sollte außerdem erprobt werden, inwieweit bisher untergenutzte Flächen, wie Parkplätze, durch Überbebauung aufgewertet werden können. Das insgesamt fünfgeschossige Gebäude berührt daher auch nur mit zwei Treppenhäusern und den beiden Kopfbauten, in denen Technik, Lager und Müllräume untergebracht sind, den Grund.

Decken und Innenwände bestehen aus vorgefertigten Brettsperrholzelementen, die Badzellen aus komplett vormontierten Modulen. (Foto: Stefan Müller-Naumann)

Die vier Wohngeschosse, leichte Holzkonstruktionen, setzten die Architekten auf einen Ortbetontisch aus Stahlbetonstützen und Unterzügen, der die erhalten gebliebenen Parkplätze im Erdgeschoss überspannt. Der Betontisch trägt die im Werk der Holzbaufirma Huber & Sohn weitgehend vorgefertigten Bauteile, so zum Beispiel die Fassadenelemente, gedämmte Holzrahmenkonstruktionen mit Rahmen und Füllungen aus sägerauem Holz, die mit fertigen Oberflächen, aber auch inklusive Fenstern und Türen zur Baustelle geliefert wurden. Die tragenden Innenwände und Decken bestehen aus ebenfalls vorgefertigten Bauelementen aus Brettsperrholz, Treppenläufe und Laubengänge aufgrund des Brandschutzes dagegen aus Stahlbetonfertigteilen.

Die Fassaden bestehen aus komplett vorgefertigten Holztafel-Elementen, die Laubengänge aus Stahlbetonfertigteilen. (Foto: Stefan Müller-Naumann)

Auch Raummodule kamen zum Einsatz, allerdings in kleinerem Format als in Winnenden, und zwar bei den werksseitig komplett mit Fliesen und Sanitärgegenständen ausgestatteten Badzellen, die vor Ort nur noch vom Kran eingehoben wurden. Der insgesamt hohe Vorfertigungsgrad führte schließlich dazu, dass innerhalb von acht Wochen die Arbeiter die vier Geschosse mit einer Gebäudeabmessung von 112.40 x 11.40 m komplett montierten und im Januar, nur ein Jahr nach Start des Projekts, die ersten Wohnungen an die Mieter übergeben werden konnten.

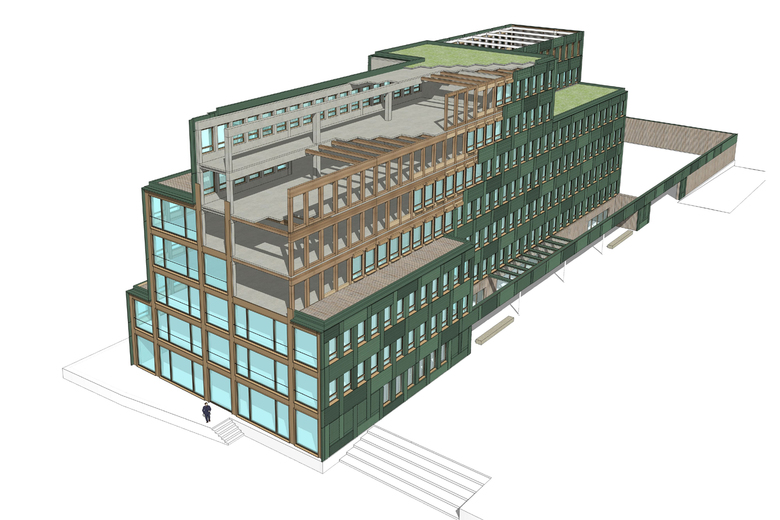

An das Grundgerüst des Bürogebäudes H7 aus Ortbeton schließen jeweils vorgefertigte Holz-Verbund-Decken und Holztafelelemente an. (Bild: Brüninghoff GmbH & Co. KG)

Bürogebäude H7 in Münster

Auch das dritte hier vorgestellte Bauvorhaben zeichnet sich durch eine vergleichsweise kurze Bauzeit von nur 18 Monaten aus: Das Anfang des Jahres fertiggestellte, im Münsteraner Stadthafen gelegene Bürogebäude H7. Trotz des auch hier hohen Anteils an vorgefertigten Bauteilen kam bei dem siebengeschossigen Holz-Hybrid-Bau jedoch ein aus statischen und Brandschutzgründen höherer Anteil an Beton zum Einsatz als in Winnenden und München. Als Orientierung für die Planung diente dem vom Bauherrn direkt beauftragten, Münsteraner Architekten Andreas Heupel der ebenfalls als Holzhybrid ausgeführte Lifecycle-Tower (LCT) des österreichischen Architekten Hermann Kaufmann.

Die Holz-Verbund-Decken mit den sichtbar belassenen Holzunterzügen liegen auf dem Erschließungskern aus Beton und den hölzernen Fassadenelementen auf. (Bild: Brüninghoff GmbH & Co. KG)

Genauso wie beim österreichischen Vorbild besteht der mittig im Gebäude liegende zentrale Erschließungs- und Versorgungskern aus Ortbeton, inklusive sämtlicher tragender Wände in Tiefgarage und Erdgeschoss. Das gilt auch für die das Rückgrat aus Stahlbeton ergänzenden massiven Stahlbetonstützen und Stahlbetonträger mit Spannweiten von 8.10 m. Aus logistischen Gründe nahe der Baustelle gegossen, vormontiert und als Fertigbauteil endmontiert wurden dagegen die an das Stahlbetonrückgrat beidseitig anschließenden Holz-Beton-Verbunddecken. Sie bestehen aus 12 cm starken Stahlbetonplatten, die die Druckkräfte aufnehmen, und darunter verschraubten, 24 x 26 cm dicken Fichtenholzbalken, zur Aufnahme der Zugkräfte.

Die 8,10 m langen Holztafelelemente der Längsfassaden wurden im Werk der Baufirma Brüninghoff komplett vorgefertigt. (Bild: Brüninghoff GmbH & Co. KG)

Die Längsfassaden entstanden aus hölzernen, im Werk des ausführenden Bauunternehmens Brüninghoff komplett vorgefertigten und weiß lasierten Bauelementen. Dabei fassen die 8.10 m langen Holztafelelemente jeweils fünf im Gebäuderaster von 1.35 m ausgeführten, statisch notwendigen, hölzernen Wandstützen zusammen. Auf die Baustelle per LKW geliefert und vor Ort per Kran eingehoben, bekleideten die Arbeiter die Längsfassaden im Osten und Westen nur noch mit den 135 x 50 cm großen, grün glasierten Keramikpaneelen. An den verglasten Stirnseiten im Norden und Süden erhielten die Stützen und die Stirnseiten der Geschossdecken eine Abdeckung mit Aluminiumprofilen, sodass nach außen das Konstruktionsprinzip erkennbar bleibt.

Fertigung von modularen Wandelementen am Standort Heiden des Bauuntenehmens Brüninghoff (Bild: Brüninghoff GmbH & Co. KG)

Alles Holz, oder was?

Modular, einzig aus Stahl oder Beton aufgebaute Häuser fehlen leider in diesem Beitrag. Dabei sind sie doch, denkt man an Container- oder Plattenbau, die Pioniere des seriell-modularen Bauens. Es gibt durchaus aktuelle Bauvorhaben dieser Art, wie das Projekt der Flüchtlingsheime «MUF» in Berlin. Doch erreichen diese bei weitem nicht die gestalterische Qualität, die sich zur Zeit im Holzsystembau finden lässt. Dass mit dem Material Holz die zur Zeit architektonisch, ökologisch und wirtschaftlich überzeugendsten Gebäude entstehen, zeigen nicht nur die vorgestellten Bauten, sondern auch solche wie das Gipfelrestaurant am Nebelhorn, serieller Wohnungsbau in Bochum oder ein Flüchtlingswohnheim in Freiburg.